Die Automobilindustrie steht wie andere Fertigungssegmente unter ständigem Druck, Kosten zu senken und die Effizienz zu steigern. In den letzten Jahrzehnten stellte die Beschränkung traditioneller Werkzeuge auf die Konstruktion und Prüfung von Automobilteilen eine Herausforderung für sein schnelles Wachstum dar.

Der zunehmende Einsatz digitaler Technologien wie 3D-Scannen in Design, Produktion und Inspektion hat enorme Qualitäts- und Effizienzvorteile gebracht.

Vorteile des 3D-Scannens:

·Effizient, um Änderungen verschiedener Designversionen aufzuzeichnen

·Zeitsparend für die automatisierte Inspektion von Automobilteilen

·Flexibel genug, um die Lieferantenqualität zu gewährleisten

Das Folgende zeigt uns, wie die 3D-Scanner von Scantech in der Produktentwicklung und -prüfung der Automobilindustrie eingesetzt werden können.

Produktentwicklung

Design eines neuen Autos

Es dauert lange, bis ein Modell die gewünschte Perfektion erreicht, da das Fahrzeugdesign eine Kombination aus Kreativität und Technik ist. Von den attraktiven Rundungen bis zur fein abgestimmten Aerodynamik einer Karosserie zählt jeder Millimeter. Die herkömmliche Methode zur Reparatur und Prüfung von Schimmelpilzen ist zeitaufwändig, mühsam und es ist schwierig, die Qualität zu garantieren.

Scantechs kompakter und handlicher 3D-Scanner SIMSCAN verfügt über einen Scanbereich von 410*400 mm und eine Scangenauigkeit von bis zu 0,025 mm. Der kostengünstige Scanner kann die Geometrien dieser Modelle erfassen und in Punktwolken umwandeln, die zum Erstellen von CAD-Modellen für Tests und Archivierung verwendet werden können. Die mit dem Scanner gelieferte Software ScanViewer ermöglicht die Echtzeit-Demonstration von 3D-Daten, Datenverarbeitung und Inspektionsaufgaben.

Es ist eine Möglichkeit für Designer, jedes Muster, jede Form und jedes Teil während der Entwicklung des Fahrzeugs zu validieren. Es bietet die Möglichkeit, jede Konstruktionsänderung mit höchster Genauigkeit aufzuzeichnen. Dadurch wird der Designprozess effizienter und die verschiedenen Modellvarianten können in der Wohnumgebung präsentiert werden.

Automatisierte Inspektion von Stanzteilen

Mit Hilfe der 3D-Inspektion können Automobilhersteller die Abweichungswerte zwischen den produzierten Stanzteilen und CAD-Zeichnungen ermitteln. Mit unserem intern entwickelten automatisierten 3D-Prüfsystem AutoScan-T können wir Elemente wie Oberflächenabweichung, Lochdurchmesser, Lochposition, Loch-zu-Loch-Abstand und Begrenzung von Stanzteilen prüfen und analysieren, was umfangreiche Referenzdaten liefert . Die Verwendung von Statistiken zur Steuerung des Herstellungsprozesses kann sicherstellen, dass die Hersteller Grenzwerte festlegen und Ursachen für Schwankungen von Teil zu Teil identifizieren, Maßnahmen zur Verbesserung der Prozessstabilität implementieren und die Notwendigkeit von Inspektionen zur Qualitätskontrolle eliminieren.

Lieferanten-Qualitätssicherung

Supplier Quality Engineers (SQE) reisten zwischen den Lieferantenstandorten hin und her, um Qualitätssysteme zu begutachten, Inspektionsprogramme zu genehmigen, Erstmuster zu disponieren und Ursachen für fehlerhaftes Material zu definieren. Inzwischen unterziehen Automobilhersteller die von ihren Zulieferern bereitgestellten Komponenten häufig internen Qualitätskontrollen. Hier kommen unsere 3D-Scanner ins Spiel.

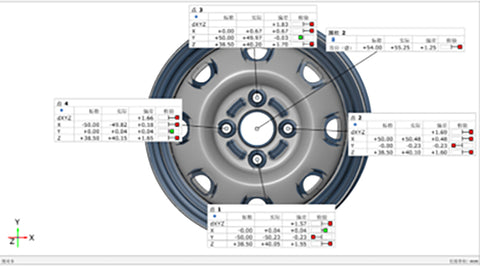

Mit KSCAN-Magic können Ingenieure zunächst die Geometrien für das Nabenrad prüfen, um festzustellen, ob es Abweichungen von den ursprünglichen Spezifikationen gibt. Ihre Funktionalität kann weiter überprüft werden, indem das Bauteil in verschiedenen Statuen vermessen wird. Mit intuitiven 3D-Daten, die mit einem 3D-Scanner erfasst werden, und Berichten, die mit wenigen Klicks erstellt werden, können Ingenieure Probleme frühzeitig erkennen und sicherstellen, dass die Komponenten während der Endmontage zuverlässig funktionieren.

Für weitere Informationen klicken Sie bitte hier .